2.1 Producción del aire comprimido

Para producir aire comprimido se utilizan compresores que elevan la presión del aire al valor de trabajo deseado. Los mecanismos y mandos neumáticos se alimentan desde una estación central. Entonces no es necesario calcular ni proyectar la transformación de la energía para cada uno de los consumidores. El aire comprimido viene de la estación compresora y llega a las instalaciones a través de tuberías en máquinas que se desplazan frecuentemente.

En el momento de la planificación es necesario prever un tamaño superior de la red, con el fin de poder alimentar aparatos neumáticos nuevos que se adquieran en el futuro. Por ello, es necesario sobredimensionar la instalación, al objeto de que el compresor no resulte más tarde insuficiente, puesto que toda ampliación ulterior en el equipo generador supone gastos muy considerables.

Es muy importante que el aire sea puro. Si es puro el generador de aire comprimido tendrá una larga duración. También debería tenerse en cuenta la aplicación correcta de los diversos tipos de compresores.

Según las exigencias referentes a la presión de trabajo y al caudal de suministro, se pueden emplear diversos tipos de construcción. Se distinguen dos tipos básicos de compresores:

El primero trabaja según el principio de desplazamiento. La compresión se obtiene por la admisión del aire en un recinto hermético, donde se reduce luego el volumen. Se utiliza en el compresor de émbolo (oscilante o rotativo).

El otro trabaja según el principio de la dinámica de los fluidos. El aire es aspirado por un lado y comprimido como consecuencia de la aceleración de la masa (turbina).

Compresores de émbolo

Compresor de émbolo. Este es el tipo de compresor más difundido actualmente. Es apropiado para comprimir a baja, media o alta presión. Su campo de trabajo se extiende desde unos 1 .100 kPa (1 bar) a varios miles de kPa (bar).

Compresor de membrana

Este tipo forma parte del grupo de compresores de émbolo. Una membrana separa el émbolo de la cámara de trabajo; el aire no entra en contacto con las piezas móviles. Por tanto, en todo caso, el aire comprimido estará exento de aceite. Estos, compresores se emplean con preferencia en las industrias alimenticias farmacéuticas y químicas.

Turbocompresores

Trabajan según el principio de la dinámica de los fluidos, y son muy apropiados para grandes caudales. Se fabrican de tipo axial y radial. El aire se pone en circulación por medio de una o varias ruedas de turbina. Esta energía cinética se convierte en una energía elástica de compresión. La rotación de los alabes acelera el aire en sentido axial de flujo. Aceleración progresiva de cámara a cámara en sentido radial hacia afuera; el aire en circulación regresa de nuevo al eje. Desde aquí se vuelve a acelerar hacia afuera.

Compresor de tornillo helicoidal, de dos ejes:

Dos tornillos helicoidales que engranan con sus perfiles cóncavo y convexo impulsan hacia el otro lado el aire aspirado axialmente. En estos compresores, el aire es llevado de un lado a otro sin que el volumen sea modificado. En el lado de impulsión, la estanqueidad se asegura mediante los bordes de los émbolos rotativos.

Compresor de émbolo rotativo

Consiste en un émbolo que está animado de un movimiento rotatorio. El aire es comprimido por la continua reducción del volumen en un recinto hermético.

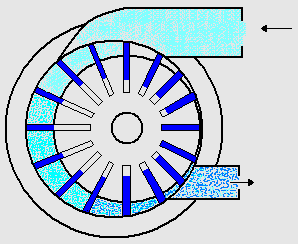

Compresor rotativo multicelular

Un rotor excéntrico gira en el interior de un cárter cilíndrico provisto de ranuras de entrada y de salida. Las ventajas de este compresor residen en sus dimensiones reducidas, su funcionamiento silencioso y su caudal prácticamente uniforme y sin sacudidas. El rotor está provisto de un cierto número de aletas que se deslizan en el interior de las ranuras y forman las células con la pared del cárter. Cuando el rotor gira, las aletas son oprimidas por la fuerza centrífuga contra la pared del cárter, y debido a la excentricidad el volumen de las células varía constantemente.

Elección del compresor Caudal

Por caudal entiendo la cantidad de aire que suministra el compresor. Existen dos conceptos.

El caudal teórico y El caudal efectivo o real

El caudal teórico y El caudal efectivo o real

En el compresor de émbolo oscilante, el caudal teórico es igual al producto de cilindrada * velocidad de rotación. El caudal efectivo depende de la construcción del compresor y de la presión. En este caso, el rendimiento volumétrico es muy importante.

Es interesante conocer el caudal efectivo del compresor. Sólo éste es el que acciona y regula los equipos neumáticos.Los valores indicados según las normas representan valores efectivos (p. ej.: DIN 1945).

El caudal se expresa en m3/min ó m3/h

El caudal se expresa en m3/min ó m3/h

.No obstante, son numerosos los fabricantes que solamente indican el caudal teórico

También se distinguen dos conceptos:

La presión de servicio es la suministrada por el compresor o acumulador y existe en las tuberías que alimentan a los consumidores. La presión de trabajo es la necesaria en el puesto de trabajo considerado. En la mayoría de los casos, es de 600 kPa (6 bar). Por eso, los datos de servicio de los elementos se refieren a esta presión. Importante: Para garantizar un funcionamiento fiable y preciso es necesario que la presión tenga un calor constante.

Accionamiento

Los compresores se accionan, según las exigencias, por medio de un motor eléctrico o de explosión interna. En la industria, en la mayoría de los casos los compresores se arrastran por medio de un motor eléctrico.

Si se trata de un compresor móvil, éste en la mayoría de los casos se acciona por medio de un motor de combustión (gasolina, Diesel).

Distribución de aire comprimido

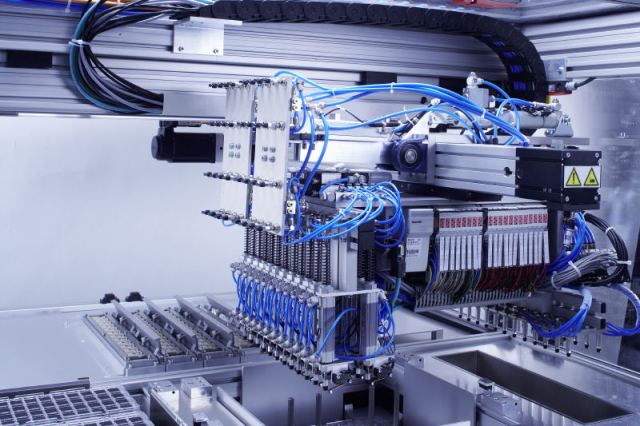

Como resultado de la racionalización y automatización de los dispositivos de fabricación, las empresas precisan continuamente una mayor cantidad de aire. Cada maquina y mecanismo necesita una determinada cantidad de aire, siendo abastecido por un compresor, a través de una red de tuberías.

El diámetro de las tuberías debe elegirse de manera que si el consumo aumenta, la perdida de presión entre el depósito y el consumidor no sobre pase 10 kpa (0,1 bar). Si la caída de presión excede de este valor, la rentabilidad del sistema estará amenazada y el rendimiento disminuirá considerable mente. En la planificación de instalaciones nuevas debe preverse una futura ampliación de la demanda de aire, por cuyo motivo deberán dimensionarse generosamente las tuberías. El montaje posterior de una red más importante supone costos dignos de mención.

2.1.2 Dimensionamiento de los conductos

El diámetro de las tuberías no debería elegirse conforme a otros tubos existentes ni de acuerdo con cualquier regla empírica, si no en conformidad con:

-el caudal

-la longitud de las tuberías

-la perdida de presión

-(Admisible) la presión de servicio

-La cantidad de estrangulamientos en la red

En la práctica se utilizan los valores reunidos con la experiencia. Un nomograma ayuda a encontrar el diámetro de la tubería de una forma rápida y sencilla.

Calculo de una tubería;

El consumo global asciende a 16 m3/min (960 m3/h) la red tiene una longitud de 280 m; comprende 6 piezas en T, 5 codos normales, 1 válvula de cierre. La perdida admisible de presión es de Ap=10kpa (0,1 bar). La presión de servicio es de 800 kpa (s bar).

Se busca: el diámetro de la tubería

El nomograma que se muestra a continuación, con los datos dados permite determinar el diámetro provisional de las tuberías.

Solución:

En el nomograma, unir la línea A (longitud m tubo) con la B (cantidad de aire aspirado) y prolongar el trazo hasta c (eje 1). Unir la línea E, (presión). En la línea F (eje 2) se obtiene una intersección. Unir los puntos de intersección de los ejes 1 y 2. Esta línea corta la D (diámetro nominal de la tubería) en un punto que proporciona el diámetro deseado.

En este caso se obtiene para el diámetro un valor de 90 mm.

Tomado del manual de neumática FMA pokorny, francfort

Las resistencias de los elementos estranguladores (válvula de cierre, válvula esquinera, pieza en T, compuerta, codo normal) se indican en longitudes supletorias. .se entiende por longitud supletoria la longitud de una tubería recta que ofrece la misma resistencia al flujo que el elemento estrangulador o el punto de estrangulación. La sección de paso de la tubería de longitud supletoria es la misma que la tubería.

Un segundo nomograma permite averiguar rápidamente las longitudes supletorias.

Con esta longitud total de tubería de 380m, el consumo de aire, la perdida de presión y la presión de servicio se puede determinar, como en el problema anterior, con ayuda del nomograma el diámetro definitivo de las tuberías en este caso el diámetro es de 95 mm.

2.3Actuadores neumáticos

A los mecanismos que convierten la energía del aire comprimido en trabajo mecánico se les denomina actuadores neumáticos. Aunque en esencia son idénticos a los actuadores hidráulicos, el rango de compresión es mayor en este caso, además de que hay una pequeña diferencia en cuanto al uso y en lo que se refiere a la estructura, debido a que estos tienen poca viscosidad.

2.3.1Clasificación de los actuadores neumáticos:

Aunque en esencia los actuadores neumáticos e hidráulicos son idénticos, los neumáticos tienen un mayor rango de compresión y además existen diferencias en cuanto al uso y estructura.

Se clasifican en actuadores lineales y giratorios.

Actuadores neumáticos lineales

El cilindro neumático consiste en un cilindro cerrado con un pistón en su interior que desliza y que transmite su movimiento al exterior mediante un vástago. Se compone de las tapas trasera y delantera, de la camisa donde se mueve el pistón, del propio pistón, de las juntas estáticas y dinámicas del pistón y del anillo rascador que limpia el vástago de la suciedad.

Los cilindros neumáticos independientemente de su forma constructiva, representan los actuadores más comunes que se utilizan en los circuitos neumáticos. Existen dos tipos fundamentales de los cuales derivan construcciones especiales.

- Cilindros de simple efecto, con una entrada de aire para producir una carrera de trabajo en un sentido.

-Cilindros de doble efecto, con dos entradas de aire para producir carreras de trabajo de salida y retroceso.

Cilindros de simple efecto

Un cilindro de simple efecto desarrolla un trabajo sólo en un sentido. El émbolo se hace retornar por medio de un resorte interno o por algún otro medio externo como cargas, movimientos mecánicos, etc. Puede ser de tipo “normalmente dentro” o “normalmente fuera”.

Los cilindros de simple efecto se utilizan para sujetar, marcar, expulsar, etc. Tienen un consumo de aire algo más bajo que un cilindro de doble efecto de igual tamaño. Sin embargo, hay una reducción de impulso debida a la fuerza contraria del resorte, así que puede ser necesario un diámetro interno algo más grande para conseguir una misma fuerza. También la adecuación del resorte tiene como consecuencia una longitud global más larga y una longitud de carrera limitada, debido a un espacio muerto.

Cilindros de doble efecto

Los cilindros de doble efecto son aquellos que realizan tanto su carrera de avance como la de retroceso por acción del aire comprimido. Su denominación se debe a que emplean las dos caras del émbolo (aire en ambas cámaras), por lo que estos componentes sí pueden realizar trabajo en ambos sentidos. Sus componentes internos son prácticamente iguales a los de simple efecto, con pequeñas variaciones en su construcción. Algunas de las más notables las encontramos en la culata anterior, que ahora ha de tener un orificio roscado para poder realizar la inyección de aire comprimido (en la disposición de simple efecto este orificio no suele prestarse a ser conexionado, siendo su función la comunicación con la atmósfera con el fin de que no se produzcan contrapresiones en el interior de la cámara).

El campo de aplicación de los cilindros de doble efecto es mucho más extenso que el de los de simple, incluso cuando no es necesaria la realización de esfuerzo en ambos sentidos. Esto es debido a que, por norma general (en función del tipo de válvula empleada para el control), los cilindros de doble efecto siempre contienen aire en una de sus dos cámaras, por lo que se asegura el posicionamiento.

Para poder realizar un determinado movimiento (avance o retroceso) en un actuador de doble efecto, es preciso que entre las cámaras exista una diferencia de presión. Por norma general, cuando una de las cámaras recibe aire a presión, la otra está comunicada con la atmósfera, y viceversa. Este proceso de conmutación de aire entre cámaras nos ha de preocupar poco, puesto que es realizado automáticamente por la válvula de control asociada.

En definitiva, podemos afirmar que los actuadores lineales de doble efecto son los componentes más habituales en el control neumático. Esto es debido a que:

- Se tiene la posibilidad de realizar trabajo en ambos sentidos (carreras de avance y retroceso).

- No se pierde fuerza en el accionamiento debido a la inexistencia de muelle en oposición.

- Para una misma longitud de cilindro, la carrera en doble efecto es mayor que en disposición de simple, al no existir volumen de alojamiento.

Cilindro neumático guiado

Uno de los problemas que presentan los cilindros convencionales es el movimiento de giro que puede sufrir el vástago, ya que el pistón, el vástago y la camisa del cilindro son de sección circular, por lo que ninguno de ellos evita la rotación. En algunas aplicaciones la rotación libre no es tolerable por lo que es necesario algún sistema anti giro.

Uno de los sistemas que aparte de la función anti giro tiene otras ventajas es el cilindro neumático guiado que contiene dos o más pistones con sus vástagos, lo que da lugar a una fuerza doble de la de los cilindros convencionales.

Cilindros de doble efecto multiposición.

Consisten en dos o más cilindros de doble efecto acoplados en serie. Dos cilindros con carreras diferentes permiten obtener cuatro posiciones diferentes del vástago.

Cilindros tándem

Está constituido por dos cilindros de doble efecto que forman una unidad. Gracias a esta disposición, al aplicar simultáneamente presión sobre los dos émbolos se obtiene en el vástago una fuerza de casi el doble de la de un cilindro normal para el mismo diámetro.

ACTUADORES NEUMÁTICOS GIRATORIOS.

Los actuadores rotativos o giratorios son los encargados de transformar la energía neumática en energía mecánica de rotación. Dependiendo de si el móvil de giro tiene un ángulo limitado o no, se forman los dos grandes grupos a analizar:

Actuadores de giro limitado

Son aquellos que proporcionan movimiento de giro pero no llegan a producir una revolución (exceptuando alguna mecánica particular como por ejemplo piñón – cremallera). Existen disposiciones de simple y doble efecto para ángulos de giro de 90º, 180º..., hasta un valor máximo de unos 300º (aproximadamente).

Motores neumáticos

Proporcionan un movimiento rotatorio constante. Se caracterizan por proporcionar un elevado número de revoluciones por minuto.

Actuadores de giro limitado

Actuador de paleta:

El actuador de giro de tipo paleta quizá sea el más representativo dentro del grupo que forman los actuadores de giro limitado. Estos actuadores realizan un movimiento de giro que rara vez supera los 270º, incorporando unos topes mecánicos que permiten la regulación de este giro. Están compuestos por una carcasa, en cuyo interior se encuentra una paleta que delimita las dos cámaras. Solidario a esta paleta, se encuentra el eje, que atraviesa la carcasa exterior. Es precisamente en este eje donde obtenemos el trabajo, en este caso en forma de

Movimiento angular limitado. Tal y como podemos apreciar en la figura, el funcionamiento es similar al de los actuadores lineales de doble efecto. Al aplicar aire comprimido a una de sus cámaras, la paleta tiende a girar sobre el eje, siempre y cuando exista diferencia de presión con respecto a la cámara contraria (generalmente comunicada con la atmósfera). Si la posición es inversa, se consigue un movimiento de giro en sentido contrario.

Estos componentes presentan ventajas propias de los componentes de última generación, tal y como amortiguación en final de recorrido, posibilidad de detección magnética de la posición (mecánica o magnética), etc. La detección mecánica se ejecuta mediante elementos móviles exteriores ajustables en grado mediante nonio graduado.

Los cilindros que funcionan como actuadores giratorios, de giro limitado, son el cilindro giratorio de pistón-cremallera-piñón en el que el movimiento lineal des pistón es transformado en un movimiento giratorio mediante un conjunto de piñón y cremallera y el Cilindro de aletas giratorias de doble efecto para ángulos entre 0° y 270°. En la siguiente figura el cilindro pistón-cremallera-piñón:

Motores de aire comprimido

Su ángulo de giro no está limitado, hoy es uno de los elementos de trabajo más empleados que trabajan con aire comprimido.

Tipos de motores

-embolo

-aletas

-engranajes

Motores de émbolo

Su accionamiento se realiza por medio de cilindros de movimiento alternativo, el aire comprimido acciona a través de una biela el cigüeñal del motor.

La potencia de estos motores depende:

a.- de la presión de entrada

b.- del número de émbolos

c.- de la superficie y velocidad de los émbolos.

Existen dos tipos de motores de émbolos

a.- Motor de émbolo axial

b.- Motor de émbolo radial

El funcionamiento de ambos es idéntico.

Constan de cinco cilindros dispuestos axialmente, la fuerza se transforma por medio de un plato oscilante en un movimiento rotativo. El aire lo reciben dos cilindros simultáneamente al objeto de equilibrar el par y obtener un funcionamiento normal. Estos motores se ofrecen para giro a derechas y a izquierdas.

Motores de aletas

Son de construcción sencilla y por tanto de reducido peso, constan de un rotor excéntrico dotado de ranuras, el cual gira en una cámara cilíndrica.

En las ranuras se deslizan unas aletas, que son empujadas contra la pared interior del cilindro por el efecto de la fuerza centrífuga, y en otros casos por medio de resortes o muelles, garantizándose así la estanqueidad de las diversas cámaras.

Es suficiente una pequeña cantidad de aire para empujar las aletas, y se va dilatando a medida que el volumen de la cámara aumenta.

Motor de engranajes

En estos motores, el par de rotación es generado por la presión que ejerce el aire sobre los flancos de los dientes de los piñones engranados, uno de los piñones es solidario con el eje del motor.

Estos motores se utilizan generalmente en máquinas propulsores de gran potencia, su sentido de rotación es reversible.

2.4 Valvula de vias neumaticas

Válvulas

Generalidades

Los circuitos neumáticos están constituidos por los actuadores que efectúan el trabajo y

Por aquellos elementos de señalización y de mando que gobiernan el paso del aire comprimido, y

Por lo tanto la maniobra de aquellos, denominándose de una manera genérica válvulas.

Estos elementos tienen como finalidad mandar o regular la puesta en marcha o el paro del

Sistema, el sentido del flujo, así como la presión o el caudal del fluido procedente del depósito

Regulador.

Según su función las válvulas se subdividen en los grupos siguientes:

1. Válvulas de vías o distribuidoras

2. Válvulas de bloqueo

3. Válvulas de presión

4. Válvulas de caudal y de cierre

Válvulas distribuidoras

Estas válvulas son los componentes que determinan el camino que ha de seguir el aire en

Cada momento, gobernando a la postre el sentido de desplazamiento de los actuadores. Trabajan En dos o más posiciones fijas determinadas. En principio, no pueden trabajar en posiciones Intermedias.

Representación esquemática de las válvulas

Análogamente que en los actuadores es preciso utilizar una representación simbólica para

Expresar gráficamente las válvulas, como en aquel caso se utilizan anagramas que representan Exclusivamente su función de una manera tremendamente significativa. No indican detalles Constructivos, representándose de idéntica manera válvulas diferentes constructivamente hablando pero que cumplen la misma función. La representación que se utiliza corresponde a la norma ISO 1219, que es idéntica a la norma de la Comisión Europea de la Transmisiones Neumáticas y Oleo hidráulicas (CETOP). Se trata de una representación que refleja la función y el funcionamiento de las válvulas de una Manera tremendamente significativa. A continuación se relacionan las cuestiones más importantes.

-Cada posición que puede adoptar una válvula distribuidora se

Representa por medio de un cuadrado.

-El número de cuadrados yuxtapuestos indica el número de posibles

Posiciones de la válvula distribuidora.

-El funcionamiento de cada posición se representa esquemáticamente en el interior de cada

Casilla.

-Las líneas representan los conductos internos de la válvula. Las Flechas, el sentido exclusivo o prioritario de circulación del fluido.

-Las posiciones de cierre dentro de las casillas se representan Mediante líneas transversales.

-La unión de conductos internos se representa mediante un punto

-Las conexiones externas (entradas y salidas) se representan por Medio de trazos unidos a la casilla que esquematiza la posición de reposo Inicial. Las uniones con los actuadores figuran en la parte superior y la Alimentación de aire comprimido y el escape en la inferior.

-La otra posición u otras posiciones se obtienen desplazando Lateralmente los cuadrados, hasta que las conexiones coincidan.

-Las posiciones pueden distinguirse por medio de letras minúsculas

-Si la válvula es de tres posiciones, la intermedia es, en principio, la

De reposo.

-Por posición de reposo se entiende, en el caso de válvulas con dispositivo de reposición

Automática, aquella posición que ocupa cuando sobre la válvula no se ejerce ninguna acción. Se denomina igualmente posición estable y la válvula se dice que es monoestable.

-Los conductos de escape a través de un conducto se representan con un triángulo ligeramente separado del símbolo de la válvula.

-Los conductos de escape sin empalme de tubo, es decir cuando el aire se evacua directamente a la atmósfera se representan mediante un Triángulo unido al símbolo de la válvula.

-Si el fluido que circula es aire comprimido, es decir en neumática, el triángulo tendrá aristas negras y fondo blanco. Si se trata de aceite, o sea en óleo hidráulica, el triángulo será negro en su totalidad.

-Las conexiones externas se identifican por medio de letras mayúsculas o números:

• Tuberías o conductos de trabajo, es decir las uniones con los actuadores: A, B, … o

Bien 2, 4,6

• Conexión con la alimentación del aire comprimido: P ó 1

• Salida de escape R, S, T ó 3, 5,7

2.4.1 Caracteristicas de las valvulas por su construccion

2.4.2 Accionamiento de las valvulas

2.4.1 Caracteristicas de las valvulas por su construccion

Las características constructivas de las válvulas determinan su forma de trabajar, la fuerza

De accionamiento requerida, el desplazamiento del obturador, su grado de estanquidad, su

Racordaje o conexiones externas, su tamaño, su robustez y posible duración y otras características.

Según su construcción, se distinguen los tipos siguientes:

• Válvulas de asiento

• Válvulas de corredera

Válvulas de asiento

En estas válvulas el obturador está formado por bolas, semiesferas, discos, placas o conos

Que apoyan sobre un asiento, obteniendo una perfecta estanquidad de una manera muy simple. Los elementos de desgaste son muy pocos y, por tanto, estas válvulas tienen gran duración. Son insensibles a la suciedad y muy robustas.

Normalmente cuentan con un muelle incorporado para el reposicionamiento y se requiere

Una fuerza de accionamiento relativamente elevada para vencer la resistencia de éste y de la

Presión del aire. Sin embargo, el desplazamiento necesario del obturador para pasar de posición abierta a cerrada es muy reducido.

Algunas de las soluciones constructivas existentes no son capaces de evitar que se

Escape aire a la atmósfera cuando la conmutación se produce de forma lenta. Este fenómeno

Indeseable se conoce como solape.

Válvulas de asiento esférico

Estas válvulas son de concepción muy simple y, por tanto, muy económicas. Se distinguen

Por sus dimensiones muy pequeñas. Un muelle mantiene apretada la bola contra el asiento; el aire comprimido no puede fluir del empalme 1 (P) hacia la tubería de trabajo 2 (A). Al accionar el taqué, la bola se separa del asiento. Es necesario vencer al efecto la resistencia del muelle de reposicionamiento y la fuerza del aire comprimido. Estas válvulas distribuidoras pueden ser 2/2 (Figura 4-1) o bien 3/2 (Figura 4-2) con escape a través del taqué de accionamiento. El

Accionamiento puede ser manual o mecánico.

VÁLVULAS DE ASIENTO PLANO

Disponen de una junta simple que asegura la estanquidad necesaria. El tiempo de

Repuesta es muy pequeño puesto que con un desplazamiento corto se consigue un gran caudal de paso. También estas válvulas son insensibles a la suciedad y tienen, por eso, una duración muy larga.

Por el contrario las válvulas construidas según el principio de disco individual tienen un

Escape sin solape. No se pierde aire cuando la conmutación tiene lugar de forma lenta. En estas válvulas al accionar el taqué se cierra primeramente el conducto de escape de A(2) hacia R(3), porque el taqué asienta sobre el disco, antes de abrir el conducto de P(1). Al seguir apretando, el disco se separa del asiento, y el aire puede circular de P (1) hacia A(2). Se dice que la válvula carece de solape. En la Figura 4-3 se representa una válvula normalmente cerrada de este tipo.

Algunas válvulas al ser accionadas, en primer término se unen simultáneamente las tres

Vías P, A y R. Como consecuencia, en movimientos lentos, una cierta cantidad de aire comprimido escapa de P directamente a la atmósfera R, sin haber realizado antes trabajo. Se dice que estas válvulas tienen solape (figura 4.5).

Las válvulas distribuidoras 3/2 se utilizan para mandos con cilindros de simple efecto o

Para el pilotaje de servo elementos.

En el caso de una válvula normalmente abierta o abierta en reposo (abierta de P (1) hacia

A (2)), al accionar el taqué se cierra con un disco el paso de P (1) hacia A (2). Al seguir apretando, Otro disco se levanta de su asiento y abre el paso de A (2) hacia R (3). El aire puede escapar Entonces por R (3). Al soltar el taqué, los muelles reposicionan el émbolo con los discos Estanquizantes hasta su posición inicial (Figura 4-4).

Las válvulas pueden accionarse manualmente o por medio de elementos mecánicos,

Eléctricos o neumáticos. El caso de una válvula 3/2 accionada neumáticamente puede verse en la Figura 4-5. Al aplicar aire comprimido al émbolo de mando a través del empalme Z (12) Desplaza el émbolo de la válvula venciendo la fuerza del muelle de reposicionamiento. Se unen los conductos P (1) y A (2). Cuando se pone a escape el conducto de mando Z, el émbolo de mando regresa a su posición inicial por el efecto del muelle montado. El disco cierra el paso de P (1) hacia A (2). El aire de salida del conducto de trabajo A (2) puede escapar por R (3). Se trata de una válvula con solape, pues en el primer momento en que desciende el émbolo se ponen en contacto 1, 2 y 3 simultáneamente.

Una válvula 4/2 que trabaja según este principio es una combinación de dos válvulas 3/2,

Una de ellas normalmente cerrada y las otras normalmente abiertas alojadas dentro de la misma Carcasa.

Los conductos de P (1) hacia A (2) y de B (4) hacia R (3) están abiertos. Al accionar

Simultáneamente los dos taqués, se cierra el paso de P (1) hacia A (2) y de B (4) hacia R (3). Al

Seguir apretando los taqués contra los discos, venciendo la fuerza de los muelles de

Reposicionamiento, se abren los pasos de P (1) hacia B (4) y de A (2) hacia R (3) (figura 4.6).

Esta válvula tiene un escape sin solape y regresa a su posición inicial por la fuerza de los

muelles. Se emplea para mandos de cilindros de doble efecto.

En la Figura 4-7 se observa una válvula distribuidora 5/2 denominada de disco flotante. Se

invierte alternativamente por pilotaje mediante aire comprimido y permanece en la posición

correspondiente hasta que recibe un impulso inverso. Se dice que es una válvula biestable. Al

recibir presión, el émbolo de mando se desplaza. En el centro de dicho émbolo se encuentra un disco con una junta anular, que une los conductos de trabajo A (2) ó B (4) con empalme de presión P (1) o los separa de éste. El escape se realiza a través de R (3) ó S (5).

Aunque en un principio pudiera parecer que se trata de una válvula de corredera (4.2.5) se

trata de una válvula de asiento, pues aunque dispone de una corredera la estanquidad se consigue mediante asiento.

VÁLVULA DISTRIBUIDORA 3/2, SERVOPILOTADA

Cuando la válvula tiene un diámetro medio o grande se requiere un esfuerzo de

accionamiento superior al que en determinados casos es factible. Para obviar esta dificultad se

utiliza el denominado servopilotaje que consiste en actuar sobre una pequeña válvula auxiliar, que abierta deja paso al aire para que actúe sobre la válvula principal. Es decir el servopilotaje es simplemente un multiplicador de esfuerzos.

Funcionamiento:

La válvula con servopilotaje (Figura 4-8) posee en su interior un pequeño conducto con una

válvula auxiliar que conecta presión (1) con la cámara del émbolo que acciona la válvula. Cuando se acciona el rodillo, se abre la válvula auxiliar de servopilotaje, el aire comprimido circula hacia la cámara superior del émbolo que al desplazarlo modifica la posición de la válvula principal 3/2.

La inversión se realiza en dos fases para evitar el solape (Figura 4-9). En primer lugar se

cierra el conducto de A(2) hacia R(3), y luego se abre el P(1) hacia A(2). La válvula se reposiciona por muelle al soltar el rodillo. Se cierra el paso de la tubería de presión hacia la cámara del émbolo y se purga de aire. El muelle hace regresar el émbolo de mando de la válvula principal a su posición inicial.

Válvulas de corredera

En estas válvulas, las conexiones externas se relacionan unas con otras o se cierran por

Medio de una corredera longitudinal o giratoria, que se desplaza o gira dentro de un cuerpo de Válvula (figura 4-10).

VÁLVULA DE CORREDERA LONGITUDINAL

El elemento de mando de esta válvula es un émbolo que realiza un desplazamiento

Longitudinal, uniendo o separando al mismo tiempo los correspondientes conductos (Figura 4-10). La corredera está formada por cilindros y discos coaxiales de diferente diámetro dispuestos Consecutivamente. La fuerza de accionamiento requerida es reducida, porque no hay que vencer una resistencia de presión de aire o de muelle, como en el caso de las válvulas de asiento. Las válvulas de corredera longitudinal pueden accionarse manualmente o mediante medios mecánicos, eléctricos o neumáticos. Estos tipos de accionamiento también pueden emplearse para reposicionar la válvula a su posición inicial. La carrera es mayor que en las válvulas de asiento.

En este tipo de válvulas la estanquidad es más imperfecta que en las válvulas de asiento.

La solución del problema mediante un ajuste mecánico entre corredera y el cuerpo de la válvula redundaría en grandes costos, casi prohibitivos, ya que para reducir las fugas al mínimo, en neumática, el juego entre la corredera y el cilindro no debe sobrepasar de 2 a 4 µm. Para que los costos de fabricación no sean excesivos, se utilizan juntas teóricas en el cuerpo o en la corredera. Al objeto de evitar que los elementos estanquizantes se dañen, los orificios de empalme pueden repartirse en la superficie del cilindro.

VÁLVULA DE 5/3 VÍAS

Esta válvula tiene cinco conexiones: presión, dos con trabajo y dos con la atmósfera, y

Puede adoptar tres posiciones. Las conexiones 14 ó 12 accionan la válvula mediante aire

Comprimido. En la parte superior de la Figura 4-11 se muestra en su posición estable intermedia. La válvula se centra por efecto de los muelles, cuando no se produce ninguno de los pilotajes. En este caso las 5 vías se encuentran cerradas. Seguidamente se muestra la válvula de 5/3 vías después de haber aplicado una señal de pilotaje en 14. El aire fluye de 1 a 4. La conexión 2 se descarga por la 3, mientras que la 5 queda libre. En último lugar aparece la misma válvula después de haber aplicado la señal de pilotaje en 12, 1 se une con 2, 4 con 5 y 3 queda libre.

2.4.2 Accionamiento de las valvulas

Las válvulas pueden ser accionadas de diferentes maneras, incluso pueden accionarse de

Manera distinta en un sentido u otro. El accionamiento puede ser manual, mecánico, neumático o eléctrico. El primero se hace mediante pulsador, palanca o pedal. El mecánico se efectúa por medio de una leva, muelle o rodillo; éste puede ser normal o escamoteable, es decir si sólo actúa cuando se desplaza el rodillo en un sentido mientras que en el otro se retrae.

En el accionamiento neumático se utiliza aire comprimido del mismo circuito o de otro

Auxiliar para maniobrar la posición de la válvula. Generalmente se necesita una presión mínima del aire (presión mínima de pilotaje o de mando) para poder accionar la válvula. Dicha presión se especifica en los catálogos en función de la presión de trabajo del circuito.

El accionamiento eléctrico se efectúa con la fuerza que se provoca al hacer pasar una

Corriente eléctrica alrededor de una bobina con un núcleo de hierro desplazable en su interior. Tiene muchas ventajas frente al resto de accionamientos y da lugar a una tecnología conocida como Electro neumática que se estudia en el capítulo 6.

Los accionamientos se representan en las líneas laterales de los cuadrados extremos que

Simbolizan las válvulas, mediante un pequeño símbolo. En la tabla 4-1 se representan los más

2.5 Valvula de bloqueo

2.6 Sensores mecánicos

Estos sensores en neumática son utilizados para marcar el fin de carrera del pistón para así poder modificar el estado de un circuito.

Son válvulas destinadas a impedir, condicionar o dificultar el paso del flujo en uno u otro

Sentido.

Válvula anti retorno

Las válvulas anti retorno impiden el paso absolutamente en un sentido, mientras que en el

Sentido contrario el aire circula con una perdida de presión mínima. La obturación en un sentido puede obtenerse mediante un cono, una bola, un disco o una membrana que apoya sobre un asiento.

Estas válvulas influyen principalmente sobre la presión, o están condicionadas por el valor

Que tome aquélla. Entre ellas destacan las siguientes:

• Válvulas reguladoras de presión

• Válvulas limitadoras de presión

• Válvulas de secuencia.

Válvulas de regulación de presión

Tiene la misión de mantener constante la presión en su salida independientemente de la

Presión que exista a la entrada. Tienen como finalidad fundamental obtener una presión invariable en los elementos de trabajo independientemente de las fluctuaciones de la presión que normalmente se producen en la red de distribución. La presión de entrada mínima debe ser siempre, obviamente, superior a la exigida a la salida.

Existen dos tipos, una con orificio de escape a la atmósfera y otra sin él, con las

Características que a continuación se explican.

Regulador de presión con orificio de escape

Esta válvula consta de una membrana con un orificio en su parte central presionada por un

Muelle cuya fuerza puede graduarse desde el exterior; además dispone de un estrechamiento en su parte superior que se modifica al ser desplazado un vástago por la membrana, siendo a su vez retenido por un muelle (Figura 4-20).

La regulación de la presión se consigue de la manera siguiente. Si la presión de salida es

Superior a la definida actúa sobre la membrana oprimiendo el muelle y dejando paso el aire hacia el exterior a través del orificio de escape. Cuando se alcanza la presión de consigna la membrana regresa a su posición normal cerrando el escape. El estrechamiento de la parte superior tiene como finalidad producir la pérdida de carga necesaria entre la entrada y la salida. El muelle que dispone esta válvula auxiliar tiene por objeto atenuar las oscilaciones excesivas.

Regulador de presión sin orificio de escape

La válvula sin orificio de escape es esencialmente igual a la anterior con la diferencia de

Que al no disponer de orificio de escape a la atmósfera cuando se produce una sobrepresión es Necesario que se consuma el aire para reducir la presión al valor de consigna. (Figura 4-21)

Válvula limitadora de presión

Estas válvulas se abren y dejan pasar el aire en el momento en que se alcanza una

Presión de consigna. Se disponen en paralelo y se utilizan, sobre todo, como válvulas de

Seguridad, no admiten que la presión en el sistema sobrepase un valor máximo admisible. Al

Alcanzar en la entrada de la válvula el aire una determinada presión, se abre la salida y el aire salea la atmósfera. La válvula permanece abierta hasta que el muelle, una vez alcanzada la presión ajustada, cierra de nuevo el paso. Algunas válvulas disponen de un enclavamiento que requiere una actuación exterior para proceder de nuevo a su cierre.

Válvula de secuencia

Su funcionamiento es muy similar al de la válvula limitadora de presión, la diferencia

Estriba que en vez de salir el aire a la atmósfera al alcanzarse la presión de consigna, deja pasar el aire para realizar un determinado cometido.

El aire no circula de P (1) hacia la salida A (2), mientras que en el conducto de mando Z no

Se alcanza una presión de consigna. Un émbolo de mando abre el paso de P hacia A (Figura 4-22). Estas válvulas se montan en mandos neumáticos que actúan cuando se precisa una

Presión fija para un fenómeno de conmutación.

Válvula reguladora de caudal

Se trata de un bloque que contiene una válvula de estrangulación en paralelo con una

Válvula anti retorno. La estrangulación, normalmente regulable desde el exterior, sirve para variar el caudal que lo atraviesa y , por lo tanto, para regular la velocidad de desplazamiento del vástago de un cilindro. También se conoce por el nombre de regulador de velocidad o regulador unidireccional.

La válvula anti retorno cierra el paso del aire en un sentido y el aire ha de circular

Forzosamente por la sección estrangulada. En el sentido contrario, el aire circula libremente a Través de la válvula anti retorno abierta (figura 4-25). Las válvulas anti retorno y de estrangulación Deben montarse lo más cerca posible de los cilindros.

2.6 Sensores mecánicos

Estos sensores en neumática son utilizados para marcar el fin de carrera del pistón para así poder modificar el estado de un circuito.